Thermoschock-Behandlung

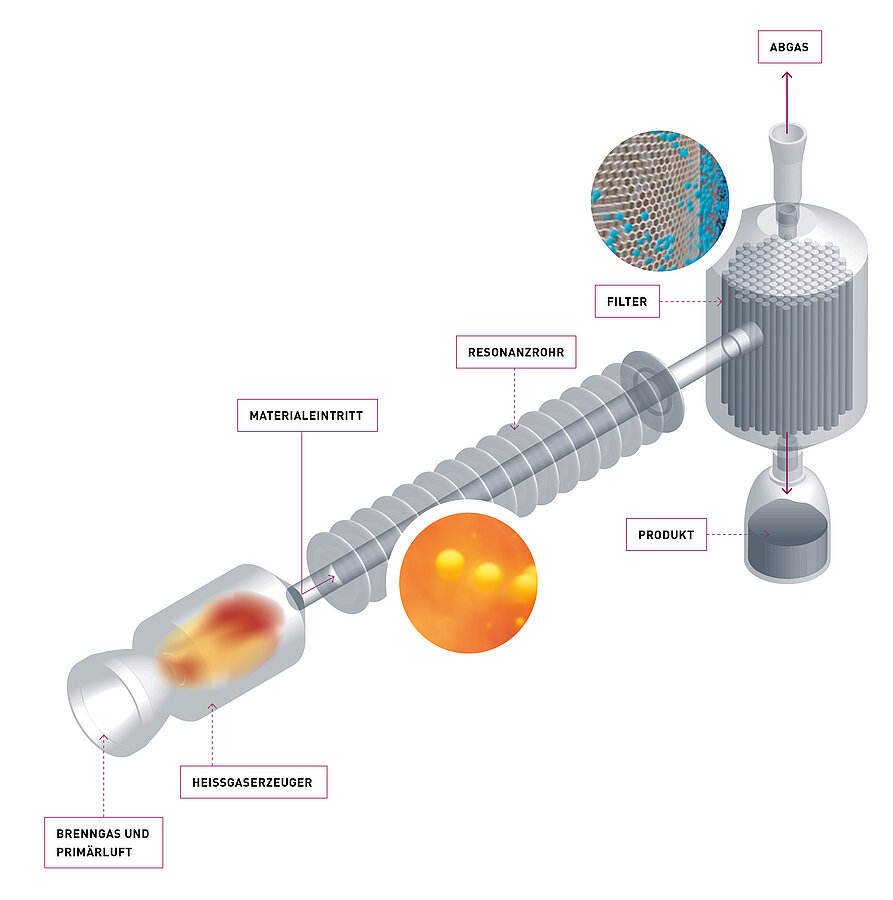

Im Wesentlichen besteht der Pulsationsreaktor aus einer Brennkammer mit Erdgasbrenner, einem Resonanzrohr und dem Produktfilter. In der Brennkammer wird durch eine periodisch-instationäre Verbrennung ein pulsierender Heißgasstrom erzeugt. Der Gasstrom ist hochturbulent und reißt das aufgegebene Edukt mit sich.

Die Materialbehandlung erfolgt durch die Heißgasströmung innerhalb des Reaktors, wo die gewünschte Reaktion in 0,05 bis 2,0 s stattfindet. Durch eine Schock-Abkühlung (mit kaltem Gas) wird die Reaktion gezielt beendet. Am Ende des Rohres befindet sich der Filter, in dem das erzeugte Material abgeschieden und anschließend abgefüllt wird. Da im gesamten Reaktor ein leichter Unterdruck herrscht, ist ein Austreten des Produktes ausgeschlossen. So erreichen wir einen hohen Umsatzgrad während des Prozesses.

Verfahren zur Herstellung extrem feiner Pulver

Der Unterschied zu anderen Verfahren liegt insbesondere in der äußerst schnellen Aufheiz- und Abkühlgeschwindigkeit. Das Material erhält eine Thermoschock-Behandlung mit sehr kurzer Verweilzeit, in der ein enorm hoher Wärme- und Stoffaustausch stattfindet. Durch die Behandlung entstehen Eigenschaften im Material, die zum Beispiel für Katalysatoren, Elektronikbauteile, Dotierungen oder Stoffe mit spezieller Morphologie sehr vorteilhaft sein können.

Wir können während der Behandlung die Behandlungstemperatur, Behandlungsdauer, Frequenz und Amplitude variieren. Damit wird die Partikelgröße, Oberflächenbeschaffenheit und Phasenzusammensetzung des Materials beeinflusst. Im Ergebnis erhalten Sie extrem feinteilige Pulver mit genau auf Ihre jeweilige Anwendung zugeschnittenen Eigenschaften. Aufgrund des hohen Turbulenzgrades erfährt dabei jedes Partikel die exakt gleichen Reaktionsbedingungen. So können außergewöhnlich homogene Stoffe synthetisiert werden. Mit den Möglichkeiten, die der Pulsationsreaktor bietet, stellt er eine Alternative zu anderen Kalzinationsverfahren dar, wenn höhere Anforderungen erfüllt werden müssen.

Ein Video zur Funktionsweise unserer Pulsationsreaktoren finden Sie hier verlinkt.

- Aufbau und Funktion

- Leistung & Kapazität

Bezeichnung Gas-

atmosphäreVerweilzeit

[s]Temperatur-

bereich [°C]Material-

durchsatz

[kg/h]Besonderheiten Nenn-

leistung

[kW]Heizung

PR 10 oxidierend,

(inert)0,5 bis 2 250 bis 950 bis 160 500 Erdgas

PR 9 oxidierend 0,1 bis 1 500 bis 950 bis 160 DeNOx 250 Erdgas

PR 8 oxidierend 0,1 bis 1 500 bis 950 bis 160 250 Erdgas

PR 7 oxidierend 0,1 bis 1 500 bis 950 bis 160 250 Erdgas

PR 6* oxidierend,

(inert)0,1 bis 2 250 bis 1300 bis 80 500 Erdgas

PR 5 oxidierend 0,1 bis 1 500 bis 950 bis 160 250 Erdgas

PR 4 oxidierend 0,1 bis 1 500 bis 950 bis 80 DeNOx 150 Erdgas, (H2)

KM-PR oxidierend 0,05 bis 1 250 bis 1000 0,1 bis 20 Sehr individuell an Kundenanforderungen anpassbar 50 Erdgas

*eingeschränkte Verfügbarkeit

- Downloads

Wie die Materialeigenschaften beeinflusst werden

Partikelgröße

- Durch die Aufheiz- und Abkühlraten im Zusammenspiel mit dem starken Wärmeübergang vom Heißgas auf das Material kann bei der Behandlung von Lösungen die Partikelgröße beeinflusst werden. So können Größen vom Submikro- bis in den Mikrometerbereich erreicht werden.

Oberflächenbeschaffenheit

- Die Beschaffenheit der Oberfläche wird durch die Behandlungstemperatur und die Verweilzeit beeinflusst. Mit der entsprechenden Abstimmung beider Faktoren kann die Oberfläche verändert werden, um sie an unterschiedliche Materialanforderungen anzupassen.

Aktivität und Selektivität

- Durch die Herstellung im Pulsationsreaktor können Materialien mit besonders kleinen Kristalliten unter enger Kristallitgrößenverteilung produziert werden. Dies ist für die Aktivität und Selektivität von Katalysatoren entscheidend.

Morphologie

- Mit dem Pulsationsreaktor lassen sich bei kristallinen Materialien kleinste homogene Strukturen herstellen – und damit völlig neuartige Produkte. Auf diese Art modifizierte Materialien finden dank ihrer besonderen Morphologie Anwendung als Katalysatoren.

Homogenität

- Durch das Pulsieren des Heißgasstroms bildet sich im Reaktionsraum eine nahezu konstante Temperatur quer zur Strömungsrichtung. So kann für alle Materialien eine gleichmäßige thermische Behandlung garantiert werden. Die entstehenden Produkte zeigen einzigartig homogene Eigenschaften in der Partikelgröße, der spezifischen Oberfläche und der Phasenzusammensetzung.

Aggregatbildung ohne Sintern

- In einer Lösung bildet die Kombination von Elementen mit variabler Konzentration eine ideale Elementverteilung – beste Voraussetzung für die Behandlung. Die Lösung wird in sehr feinen Tropfen mit jeweils gleicher Elementverteilung in den Reaktor gesprüht. Aus den Tropfen erfolgt dann die Partikelbildung in Form von Oxiden, dotierten Oxiden und Mischoxiden.