Suche nach Einsparungspotenzialen

In zwei Jahrzehnten Servicegeschäft sind wir in der Optimierung bestehender Prozesse tatsächlich auf so einige noch ungenutzte Potenziale gestoßen, sowohl in der Reduktion von Ausfallzeiten, als auch in der Senkung des Energiebedarfes. Wo können sich diese verstecken?

Ein Bereich ist die Reduktion von Falschlufteinträgen – Auch durch konstruktive Anpassungen oder die gezielte Auswahl von Werkstoffen können Energiebedarfe reduzieren oder die Lebensdauer von Komponenten und damit die Anlagenverfügbarkeit erhöht werden.

Besonders thermische Prozesse wie die Kalzination in Drehrohröfen oder die thermische Abgasnachbehandlung setzen für eine Optimierung jedoch einen hohen Grad an Prozessverständnis voraus – zum Zusammenspiel und zur detaillierten Funktionsweise einzelner Apparate. Oft ergeben sich Fragestellungen, die allein auf Basis von Datenblätter nicht gelöst werden können – etwa Strömungsprofile oder genaue Temperaturverteilungen. Gerade bei komplexen, schwer zugänglichen Apparaten sind diese auch nur schwer messtechnisch erfassbar. Hier können computergestützte Simulationen helfen.

Computergestützte Prozessanalyse – Computational Fluid Dynamics

Auf Basis bekannter oder gut messtechnisch erfassbarer Randbedingungen kann mit Hilfe einer Simulation, der CFD (Computational Fluid Dynamics), ein tiefes, detailliertes Prozessverständnis aufgebaut und der Prozess rechnerisch abgebildet werden. Nach Modellerstellung und -validierung für den aktuellen IST-Zustand eines Apparates können dann durch Variation des Modells verschiedene Einflussparameter und deren Auswirkung schnell und zuverlässig geprüft oder vorhergesagt werden, wie im nachfolgenden Beispiel gut deutlich wird: eine unkomplizierte und schnelle Lösung mithilfe computergestützter Prozessanalyse.

Strömungssimulation einer Brennkammer zur thermischen Nachbehandlung von Abgasen

Bei einem Kunden traten nach der Inbetriebnahme einer neu gebauten Anlage zur thermischen Nachverbrennung von Abgasen aus einem Versuchsdrehrohrofen Probleme auf: Im Regelbetrieb gab es einen deutlich erhöhten Energieverbrauch und Abgasvolumenstrom. Auch die Möglichkeit zur Steuerung aller angrenzender Anlagenteile war in Mitleidenschaft gezogen.

Zur Lösung haben wir in einem ersten Schritt Messdaten erhoben und das Problem anhand einer Energiebilanzrechnung betrachtet. So konnte ein starker Falschlufteintrag aufgedeckt werden, der den erhöhten Energiebedarf und das hohe Abgasvolumen erklärte. Als einzig mögliche Falschluftquelle konnten wir eine Frischluftklappe identifizieren: Sie führte Kühlluft zum Schutz nachgelagerter Anlagenteile zu – zwingend erforderlich für den Anlagenbetrieb. Wie also konnte diese Funktion beibehalten, aber die Falschluft ausgeschaltet werden?

Die im Regelbetrieb zur Abgaskühlung erforderliche Luft wird selbstständig durch den Unterdruck in der Brennkammer angesaugt. Durch die geometrische Anordnung von Kühllufteintritt und Brennkammeraustritt kam es jedoch zu einer Rückvermischung der Frischluft in Richtung der Brennkammer, die nötige Energie zur Erreichung der erforderlichen Brennraumtemperatur war deutlich erhöht.

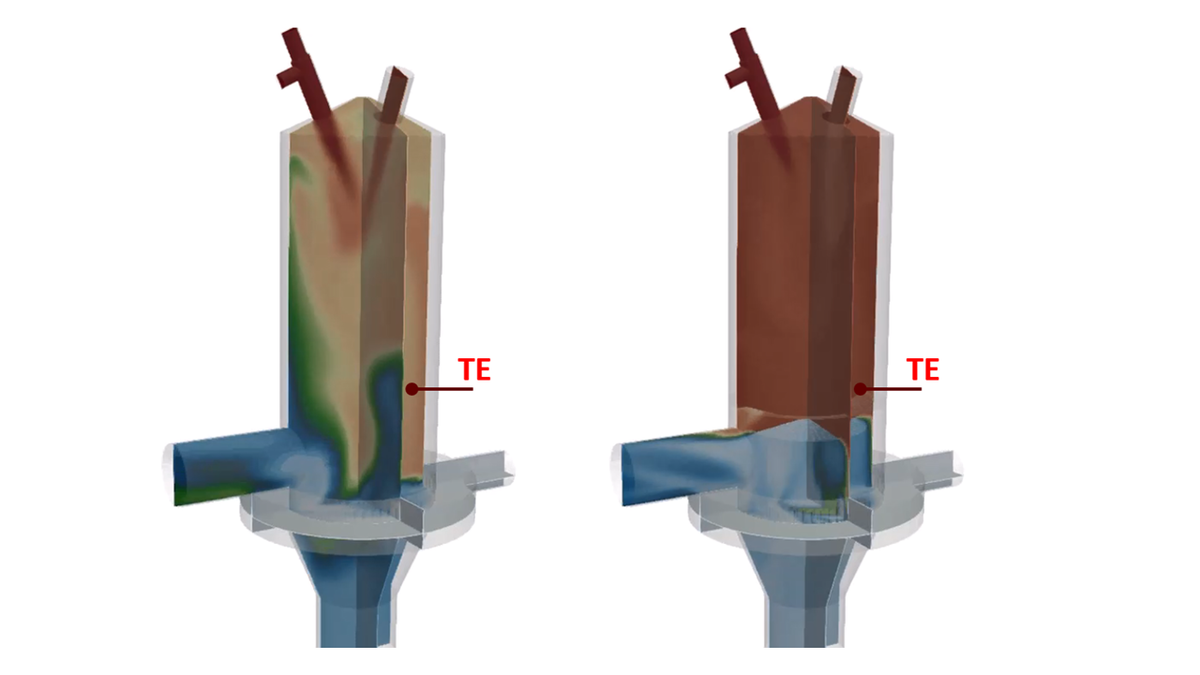

Um diese These zu überprüfen haben wir eine Fluiddynamische Berechnungen (CFD) durchgeführt – Basis war die bekannte Apparategeometrie mit den erhobenen Randdaten. Die Ergebnisse finden Sie in der Abbildung graphisch dargestellt (Temperaturverteilung im Rauchgas: blau = kalt, rot = heiß). Links der Zustand vor unserer Optimierung: Ein deutlicher Eintrag kalter Luft aus der Frischluftklappe bis hin zum Regelthermoelement (TE). Somit konnte die aufgestellte These in der Simulation bestätigt werden.

Mit einem nun genau definierten Problem konnten wir eine Lösung erarbeiten – möglichst kostengünstig mit wenig baulichem Aufwand. Hier haben wir uns wieder der Simulation bedient: Vorschläge konnten direkt virtuell überprüft werden.

Die einfachste und schnellste Möglichkeit war schlussendlich der Einbau eines Leitbleches, welches die Rückvermischung der kalten Frischluft mit dem Rauchgas in der Brennkammer verhindert. In der Abbildung rechts sehen Sie die Ergebnisse in der CFD-Simulation graphisch dargestellt – eine einheitlich hohe Temperatur im Brennraum.

Abbildung 1: Gastemperaturverteilung in der Brennkammer vor (links) und nach (rechts) dem Einbau des Leitbleches

Die computergestützte Simulation auf Basis einfach zugänglicher Daten konnte effektiv das Problem identifizieren und machte die Erarbeitung von Lösungsvorschlägen einfach und schnell: In kurzer Zeit und mit geringem finanziellem Aufwand wurde der Prozesse analysiert und eine Lösung für die Optimierung erarbeitet.

Strömungssimulationen in anderen Bereichen

Mit einer ähnlichen Herangehensweise können wir zudem die Bildung von Hotspots oder Bereiche mit hohen Abgasgeschwindigkeiten identifizieren, die zu erhöhter Materialbelastungen führen und den Ausfall der Anlage wahrscheinlicher machen. Eine Früherkennung reduziert Ausfälle. Auch hier können auf Basis von Simulationen dann Lösungsvorschläge erarbeitet werden – zur gezielten Steigerung der Anlagenverfügbarkeit, etwa durch eine andere Materialauswahl oder Änderungen an der Prozessführung.

Beide Herangehensweisen können helfen, Kosten zu senken: durch einen gesenkten Energieverbrauch oder eine Reduktion von Anlagenausfällen und Wartungs- und Reparaturkosten. IBU-tec berät Kunden seit Jahren zu einer optimierten Führung ihrer thermischen Prozesse und Anlagen. Mit Fachwissen und langjähriger Erfahrung konnten wir bereits in einer Vielzahl von Projekten Kundenprobleme lösen.

Wenn Sie in Ihrer Prozessführung noch Potenziale vermuten oder Areale kennen, die nicht optimal laufen, wenden Sie sich gerne an unsere Kollegen aus der Anlagenoptimierung!